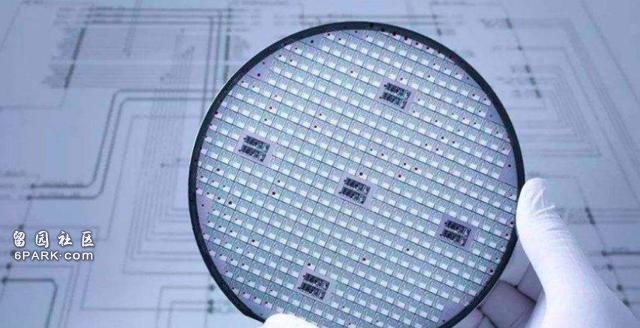

众所周知,薄膜生长设备、蚀刻机、光刻机是芯片制造的三大核心设备,其中光刻机的技术难度最高,但是光刻机其实也有很多种类型,包括前道光刻机、后道光刻机、平板显示光刻机等,其中前道光刻机就是我们熟悉的ASML生产的光刻机,而后道光刻机主要用于芯片封装。

中国负责攻坚光刻机的是上微,而上微目前在技术难度较低的后道光刻机、平板显示光刻机上占领了国内80%的市场,但自从2007年研制出了我国首台90纳米高端投影光刻机,成为世界上第四家掌握高端光刻机技术的公司之后,上微目前还在攻坚45nm光刻机。

之所以会出现这样的情况是因为,由于光刻机需要大量采用外国关键元器件进行集成,在得知我国研制出光刻机后,外国公司默契的进行了关键元器件禁运,这导致了中国光刻机研制出现了困难,进度变慢。

其中光刻机最核心关键的材料之一就是光刻胶,光刻胶不仅仅是光刻机的核心材料,更是芯片制造中的关键且核心材料。

光刻胶是什么?

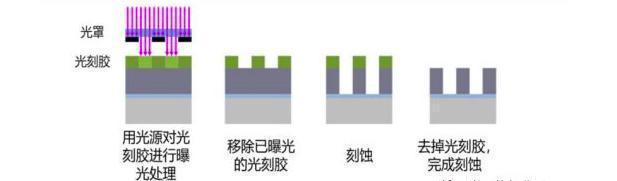

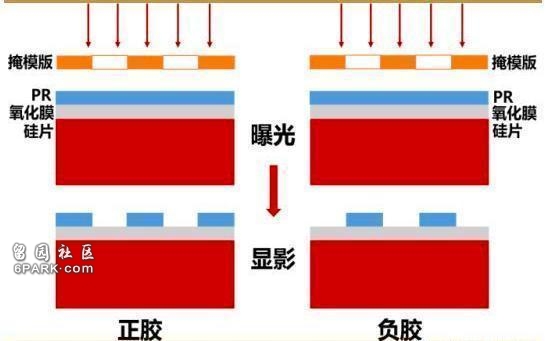

光刻胶是由感光树脂、增感剂(见光谱增感染料)和溶剂三种主要成分组成的对光敏感的混合液体。光刻胶用于微小图形的加工,生产工艺复杂,技术壁垒较高。我们要知道电路设计图首先通过激光写在光掩模版上,然后光源通过掩模版照射到附有光刻胶的硅片表面,引起曝光区域的光刻胶发生化学效应,再通过显影技术溶解去除曝光区域或未曝光区域,使掩模版上的电路图转移到光刻胶上,最后利用刻蚀技术将图形转移到硅片上。

而光刻根据所采用正胶与负胶之分,划分为正性光刻和负性光刻两种基本工艺。 在正性光刻中,正胶的曝光部分结构被破坏,被溶剂洗掉,使得光刻胶上的图形与掩模版上图形相同。相反地,在负性光刻中,负胶的曝光部分会因硬化变得不可溶解,掩模部分则会被溶剂洗掉,使得光刻胶上的图形与掩模版上图形相反。

光刻工艺的成本约为整个芯片制造工艺的30%,耗时约占整个芯片工艺的40%~50%,是芯片制造中最核心的工艺。光刻胶的质量和性能是影响集成电路性能、成品率及可靠性的关键因素。

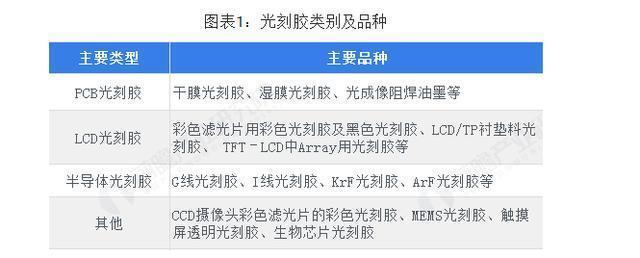

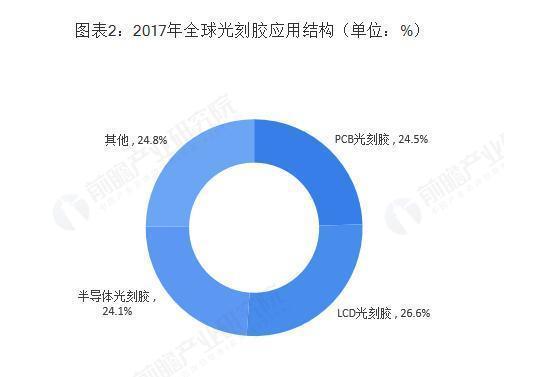

光刻胶不仅能用于芯片领域,还广泛应用于发光二极管、微机电系统、太阳能光伏等。所以按应用领域分类,光刻胶除了半导体光刻胶之外,还有PCB光刻胶、LCD光刻胶及其他。作为产业最核心材料,每种光刻胶市场需求量很大。

资料来源:前瞻产业研究院

光刻胶的重要性有多高

光刻胶被称为是国产芯片行业的一道大坎,仅凭这一种材料,就可遏制万亿产业!它是不可或缺的核心材料。

前段时间,日韩关系紧张,日本宣布限制其国内企业向韩国出口高纯度氟化氢、光刻胶、氟化聚酰亚胺,而这直接给予了韩国半导体、显示面板等企业一记重创。

以光刻胶为例,全球前五大厂商占据了光刻胶市场87%的份额,行业集中度高。其中,日本合成橡胶(JSR)、东京应化(TOK)、住友化学、信越化学、美国罗门哈斯与富士电子材料市占率,所占市场份额超过87%,也就是说日韩垄断了光刻胶市场,如果美日把控了半导体行业最上游。

之所以会这样,是因为光刻胶难度非常高,光刻胶对分辨率、对比度、敏感度,此外还有粘滞性黏度、粘附性等要求极高。其中分辨率描述形成的关键尺寸;对比度描述光刻胶从曝光区到非曝光区的陡度;敏感度为光刻胶上产生一个良好的图形所需一定波长光的最小能量值。诸多技术参数限制构成了光刻胶的技术壁垒。

除此之外,光刻胶的保质期很短(3~6个月左右),也就是说你有了光刻机,没有光刻胶,也是一堆废铁。

中国国产替代计划全面开启

尽管难度很高,但是中国还是开始了国产替代计划,根据所使用的光源的改进以及双工作台、沉浸式光刻等新型光刻技术的创新与发展,光刻机经历了 5 代产品的发展,每次光源的改进都显著提升了升光刻机的工艺制程水平,以及生产的效率和良率。

所以以用于光刻工艺的光刻胶来说,就分为G线/i线(第一代和第二代光刻机)、KrF(第三代光刻机)、ArF(第四代光刻机)、EUV(第五代光刻机)

目前中国光刻胶发展情况如下:

半导体光刻胶:目前市场主流的四种中高端光刻胶为g线/i线、KrF、ArF,我国已经实现了其中g线/i线的量产,并在逐步提升供应量;KrF光刻胶也具备批量供应的条件;ArF光刻胶尚处于下游认证阶段;国际上最先进的EUV光刻胶国内尚处初级研发阶段。

LCD光刻胶:TFT正性胶等较低端产品方面,国内企业技术较为成熟;彩色光刻胶和黑色光刻胶是制备彩色滤光片的核心材料,彩色光刻胶方面,目前仅永太科技有较为成熟的产品,其他企业多处研发阶段。

PCB光刻胶:光刻胶主要包括干膜光刻胶、湿膜光刻胶、光成像阻焊油墨,技术含量较低,国产化率超过50%。

目前我国半导体光刻胶生产和研发企业主要有五家,分别为苏州瑞红(晶瑞股份子公司)、北京科华、南大光电、容大感光、强力新材、上海新阳。

2014年,国家集成电路产业投资基金成立,首期募集资金规模达1387亿元。基金二期募资于2019年完成,募资2000亿,也就是目前中国共募资3387亿,对设备制造、芯片设计和材料领域加大投资。

中国也立下了宏伟目标,明确提出在2020年之前,90-32nm设备国产化率达到50%,2025年之前,20-14nm设备国产化率达到30%,而国产芯片自给率要在2020年达到40%,2025年达到70%。

目前,,在国家大基金二期扶持产业发展时,国家开始加大对光刻胶企业的扶持,要打造一个完整的半导体生态,简而言之,国内下游半导体企业全都采用国产的上游设备、材料、软件系统,从而构建一个研发生态,形成配套效应,下游提出需要,上游快速跟进研发;上游研发新技术,下游快速适用。这就是半导体生态。

作为最下游的晶圆制造厂商中芯还还和国家集成电路基金等投资成立半导体产业基金,来促进中国集成电路产业生态系统加速发展以及发掘开拓及集成产业资产的潜在商机。助力中国半导体产业生态发展,自产自研。

目前,苏州瑞红承接国家重大科技项目 02 专项“I 线光刻胶产品开发及产业化”,率先在全国范围内实现 I 线光刻胶的量产,目前正胶产能 100 吨/年、厚膜光刻胶产能 20 吨/年,248nm(KrF)光刻胶进入中试阶段;北京科华可实现 I 线光刻胶产能500 吨/年、248nm(KrF)光刻胶产能 10 吨/年,其参与的国家科技重大专项极紫外(EUV)光刻胶项目已通过验收;

其中最牛的是南大光电,拟投资 6.56 亿元,3 年建成年产 25 吨 193nm(ArF 干式和浸没式)光刻胶生产线,该启动项目已获得国家 02 专项正式立项,南大光电研发的ArF光刻胶是目前仅次于EUV光刻胶以外难度最高,制程最先进的光刻胶,也是集成电路22nm、14nm乃至10nm制程的关键。一直是国内空白。研发此款光刻胶意在填补国内空白,实现芯片制造在关键工艺技术和材料技术的自主可控。

这也预示着在半导体光刻胶领域,中国目前只有EUV光刻胶还没有突破了,可以说加速了国产替代的进程。

而为了保证这5大企业的发展,前两天,这5大企业的核心产品(不仅是光刻胶)已获得华虹宏力、长江存储、中芯国际天津、扬杰科技、福顺微电子等国内知名半导体客户的采购或认证,自产自销,自产自研,依托庞大的14亿人口市场,正如那句话一样:道路是曲折的,前途是无限光明的。

随着中国在光刻胶领域国产替代计划的全面开启,中国将向上游设备中最后一道关卡“半导体工业皇冠上的明珠”光刻机发起冲击,这将会是一条漫长的征途。